プラズマで金属粒子をまん丸に

積層造形に適した金属粉末を効率的に生成

ポイント

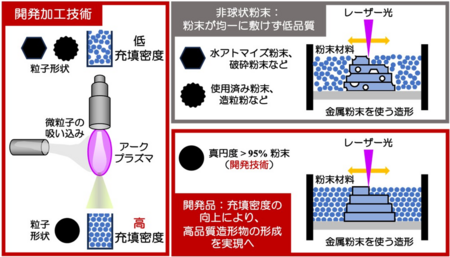

・ 球状粒子を効率的に生成するプラズマ加工技術を開発

・ 金属粒子を球状かつ形状を均一にすることで充填密度を向上し、高品質な造形物の形成を実現へ

・ さまざまな形状の粉末を無駄なく使え、低コスト化に貢献

【画像:https://kyodonewsprwire.jp/img/202410218467-O1-l06wHPXQ】

概 要

国立研究開発法人産業技術総合研究所(以下「産総研」という)製造技術研究部門 板垣 宏知 主任研究員は、プラズマで加熱した金属粒子を、気流や圧力を制御することで、真球状に加工する技術を開発しました。

金属を対象とした3Dプリンティング技術である金属積層造形では、粒径が10~150 µmの金属粉末が主に使われています。高品質な製品を作るには、造形材料となる粉末の形状が真球に近く粒径分布や形状が均一で欠陥が少ない金属粉末を使う必要があります。また、粉末粒子間の隙間が多く含まれる低充填密度の粉末では、造形物の中に空隙や亀裂といった内部欠陥を引き起こす原因となり、これが製品の品質低下や信頼性の問題につながります。

本研究では、プラズマ加熱処理中に気体分子の動きを制御するための圧力制御を利用して、金属積層造形に適した粒径で真球に近い形状の金属粒子と副産物として発生する粒径1 µm以下の微細粒子を効率的に分離する装置を開発し、緩い充填方法においても充填密度を高くできる金属粉末を作製することに成功しました。本技術は、さまざまな形状の金属粉末を積層造形に適した粒子へ加工可能です。安価な材料や使用済み粉末も利用できて、高品質な製品を低コストで作ることができます。

この開発品は2024年10月29日から開催される高機能素材Weekのブース(サステナブルマテリアル展39-25)にて展示されます。

下線部は【用語解説】参照

開発の社会的背景

金属積層造形の工法は、従来の鋳造や鍛造などの工法と比べて、金属部品の軽量化や高機能化、カスタムメイドへの対応、製造時間の短縮ができます。特に航空宇宙などの分野では、加工が難しい材料を使った部品の製造時間の短縮や一体製造によって軽量化できる利点があり、さまざまな部品への積層造形の適用が検討されています。また、金属や樹脂など、さまざまな材料を使った積層造形技術が開発されており、金属積層造形装置の世界累積普及台数は2011年から2021年までに約14倍に増加しました(Wohlers Report 2022年)。さらに、2030年までには年平均成長率は23.9%に達すると予測されており(米 Grand View Research(2022年2月))、金属積層技術は新たな製造技術として期待されています。

金属積層造形では、粒径10〜150 µmの微小な金属粉末が主に使われています。この工法の安定性や造形物の品質は、粉末特性に強く影響されるため、粉末の特性や品質の向上は、高品質な造形物を作るために非常に重要です。金属粉末に含まれる気泡や間隙、金属粉末の充填密度の低下は、造形物内の空隙や亀裂といった内部欠陥の原因になります。そのため、造形材料となる粉末材には、粒径分布が均一で、形状も真球に近く、気泡や間隙も少ない高充填密度が可能な金属粉末であることが求められます。多くの金属粉末は、高い品質基準を満たすために、ガスアトマイズ法で製造されていますが、製造コストが高く、使用できる材料の種類も限られています。そのため、積層造形に適した金属粉末を高い生産性で製造する方法の開発が望まれています。

研究の経緯

産総研では金属積層造形に利用できる材料の種類を増やし、安価で生産性の高い粉末製造技術を実現するために、プラズマによる加熱を使って、非球状の金属粉末から高真球で均一な形状の粒子を製造する研究開発を進めています。水アトマイズ法でできる粉末や破砕粉末は、積層造形に適さない非球状です。これを直流アークプラズマを用いて加工し、真球度の高い粉末が実現すると、積層造形プロセスに必要な粉末の流動性や充填性が向上し、高品質な造形物が作れるようになると考えて開発に取り組みました。さらに、圧力によって気体原子やプラズマ粒子の平均自由工程を変化させることで、副次的に発生する1 µm以下の微細粒子を選択的に分級することが可能になると共に、プラズマを利用することで、プラズマ中のイオンや電子、活性種による粉体表面の濡れ性の向上や不純物除去の効果も期待できると考えています。

研究の内容

直流アークプラズマを使って金属粉体を融点以上の高温に加熱すると、金属粉体の溶融や気化が生じるため、溶融の制御が重要です。加熱過程では、粉体粒子の表面が加熱され、その熱が内部に伝わり、最終的には粉体粒子が溶けて球形の粒子が形成されます。この過程では、粉体粒子の表面と内部に温度差が生じます。表面近くは金属の沸点を超えるため、金属は気化します。この気化した金属が再び凝固して粒径1 µm 以下の微細な粒子ができ、加工した金属粉体に付着することがあります。これにより、真球度や流動性が低下したり、表面に不純物が増えたりします。粉体粒子の球状化効率を向上させるには、プラズマの温度(投入電力)を上げることが効果的ですが、そうすると粉体粒子の表面と内部の温度差が大きくなり、金属の蒸発量が増加します。その結果、再凝固する微細粒子が増え球状の粉体粒子に付着する微細粒子の数も多くなり、充填密度や流動性を悪化させます。

これを解決するために、気流と圧力を制御することで、金属粉体の蒸発と再凝固を管理し、粒径1 µm以下の微細粒子だけを除去するプラズマプロセス技術を開発しました。これにより、加工した金属粉体に微細粒子が付着する前に、効果的に取り除くことが可能となります。

【画像:https://kyodonewsprwire.jp/img/202410218467-O2-W3JsP358】

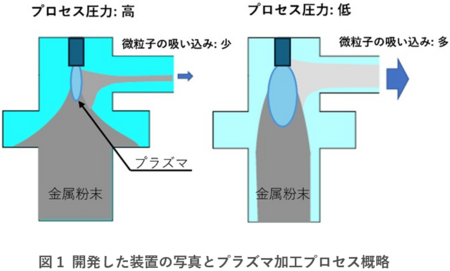

図1は、開発した装置の写真とプロセスの概要を示しています。このプロセスでは、圧力を制御することで、気体分子の平均自由行程を調整できます。粉体粒子の粒径が平均自由行程より小さくなると、流体抵抗力が指数関数的に減少します。カニンガム補正係数(Cc)によると、常圧時では粒径1 µm付近でCcが1より大きくなり始めるため、粒径1 µm以下になると気体原子の平均自由行程の影響が無視できなくなり、流体抵抗力が低下し始めます。低圧にするほど、流体抵抗力が低下し始める粒径を大きくできます。金属積層造形で使われる粉末の粒径は10〜150 µmであるため、気体分子の平均自由行程を制御することで、数マイクロメートル以下の微細粒子の流体抵抗力を減少させ、効果的に除去することが可能です。本研究では、金属粉体の蒸発から再凝固する微細粒子を、金属粉体粒子に付着する前に除去するために、気流を制御しています。これにより、アークプラズマ加熱源の近くで微細粒子の排出効率が高くなるようにプロセス圧力を調整し、除去気流を発生させる装置を設計しました。その結果、積層造形に用いる直径10〜70 µmの粒子と直径1 µm以下の微細粒子の分離に成功しました。

【画像:https://kyodonewsprwire.jp/img/202410218467-O3-5H757mCy】

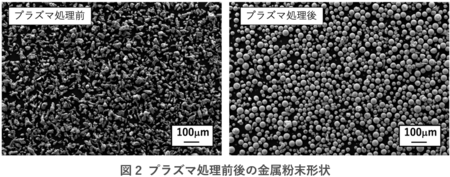

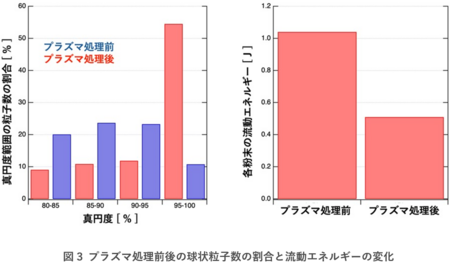

図2は、プラズマ処理前後の金属粉体粒子を走査型電子顕微鏡で観察した写真を示しています。この写真から、プラズマ処理後に球状の金属粉体粒子が増加していることがわかります。プラズマ処理後に、真円度が95%以上の球状粒子の割合は、処理前と比べて約 5 倍に増加しました。また、球状粒子の数が増えることで粉末を流動させるのに必要なエネルギーが約半分に減少し、流動特性の向上に成功しました(図3)。

【画像:https://kyodonewsprwire.jp/img/202410218467-O4-g4BPVE8l】

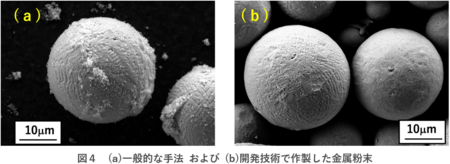

図4は、一般的なプラズマ処理後の金属粉体粒子と、開発した技術を用いて作製した金属粉体粒子を走査型電子顕微鏡で観察した写真を示しています。一般的な手法でプラズマ処理した金属粉体粒子を拡大して観察すると、その表面には多数の微細粒子が付着しているのを確認できます(図4(a))。一方、気流制御と流体の平均自由行程(圧力)の制御技術を用いたプロセスでは、粒径に起因する流体抵抗の違いを利用することで、表面に微細粒子の付着がない球状の金属粉体粒子が得られました。(図4(b))。

【画像:https://kyodonewsprwire.jp/img/202410218467-O5-aC7f2n2W】

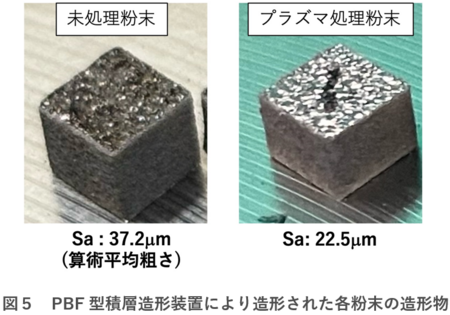

図5(左)は未処理の金属粉末(造粒粉末)とプラズマ処理された金属粉末(造粒粉末)を材料として粉末床溶融結合(PBF: Powder Bed Fusion)型の造形装置で作成された積層造形物の写真です。プラズマ処理された金属粉末を材料として造形した場合、その造形面には金属光沢が見られ、表面の粗さ(算術平均粗さ)が改善されていることがわかりました。これはプラズマ処理によって金属粉末の充填密度が向上し、金属粉末間の隙間が少なくなったことで溶融凝固時の体積減少が抑えられた結果であると考えられます。

【画像:https://kyodonewsprwire.jp/img/202410218467-O6-9k6U4j07】

今後の予定

非球状の金属粉末を用いても高品質な積層造形が可能となるように、効果的なプラズマプロセスと造形プロセスの構築をさらに進めていきます。また、積層造形に利用され品質が低下した金属粉末の特性再生技術(リサイクル技術)として、金属粉末の再利用性も含めた積層造形による評価を実施します。金属粉末製造プロセスの低コスト化によって、金属積層造形技術の市場普及に貢献できる産官連携活動を推進していきたいと考えています。

用語解説

プラズマ

気体が高温となって気体分子や気体原子が電離することで正の電荷をもつイオンと電子および、中性粒子が共存し、電気的に中性な状態の集団気体。電離気体とも呼ばれる。

金属積層造形

金属を対象とした3Dプリンティング技術。対象となる製品・部品の3D形状のデータモデルからスライスデータを作成し、金属材料を溶かして固めながら1層ごとに積み重ねて立体形状を作る加工技術。金属材料は、粉末やワイヤーが一般的に用いられ、それら材料を溶かすための熱源には、レーザーや電子ビーム、プラズマなどがある。

充填密度

一定の容積をもった容器に一定の方法で充填した際の粉体重量を充填容器の容積で除した値。この容積の値には粒子間の空隙も含められ、粒子間の空隙が多いほど値は小さくなる。

ガスアトマイズ法

不活性ガス雰囲気中や大気中で高周波誘導加熱などにより金属試料を加熱溶解し、高圧の不活性ガスを吹き付けて金属粉末を製粉する方法。球形に近い形状の粉末が得られる。しかし、微粉末がより大きな粒子に付着したり、高圧ガスの粉体内への巻き込みにより粉体内部に空孔が生じたりすることがある。

水アトマイズ法

ガスアトマイズ法と異なり、溶融した金属に高圧の水を吹き付けて、金属粉末を製粉する方法。生産性はガスアトマイズ法と比較して高いが、粉体形状は非球状で、水との反応により金属粉末の酸素含有量が高い。そのため、一般的に金属積層造形には用いられない。

直流アークプラズマ

熱プラズマの一種。電極間への高電圧の印加で、電極から供給される熱電子や二次電子により、気体の絶縁破壊による放電が維持される。放電中心の温度は数千度以上に達し、溶接や放電加工などの加工技術や電炉にも熱源として適用される。

カニンガム補正係数

気体中を運動する粒子が、気体から受ける流体抵抗力の補正係数。粒径が気体分子、もしくは気体原子が他の分子などと衝突せずに移動する平均の距離と同程度以下になると、気体を連続体とみなした場合と比較して、粒子の流体抵抗力は小さくなる。この流体抵抗力の減少分を補正する係数が、カニンガム補正係数である。

プレスリリースURL

https://www.aist.go.jp/aist_j/press_release/pr2024/pr20241023/pr20241023.html

プレスリリース詳細へ https://kyodonewsprwire.jp/release/202410218467

ポイント

・ 球状粒子を効率的に生成するプラズマ加工技術を開発

・ 金属粒子を球状かつ形状を均一にすることで充填密度を向上し、高品質な造形物の形成を実現へ

・ さまざまな形状の粉末を無駄なく使え、低コスト化に貢献

【画像:https://kyodonewsprwire.jp/img/202410218467-O1-l06wHPXQ】

概 要

国立研究開発法人産業技術総合研究所(以下「産総研」という)製造技術研究部門 板垣 宏知 主任研究員は、プラズマで加熱した金属粒子を、気流や圧力を制御することで、真球状に加工する技術を開発しました。

金属を対象とした3Dプリンティング技術である金属積層造形では、粒径が10~150 µmの金属粉末が主に使われています。高品質な製品を作るには、造形材料となる粉末の形状が真球に近く粒径分布や形状が均一で欠陥が少ない金属粉末を使う必要があります。また、粉末粒子間の隙間が多く含まれる低充填密度の粉末では、造形物の中に空隙や亀裂といった内部欠陥を引き起こす原因となり、これが製品の品質低下や信頼性の問題につながります。

本研究では、プラズマ加熱処理中に気体分子の動きを制御するための圧力制御を利用して、金属積層造形に適した粒径で真球に近い形状の金属粒子と副産物として発生する粒径1 µm以下の微細粒子を効率的に分離する装置を開発し、緩い充填方法においても充填密度を高くできる金属粉末を作製することに成功しました。本技術は、さまざまな形状の金属粉末を積層造形に適した粒子へ加工可能です。安価な材料や使用済み粉末も利用できて、高品質な製品を低コストで作ることができます。

この開発品は2024年10月29日から開催される高機能素材Weekのブース(サステナブルマテリアル展39-25)にて展示されます。

下線部は【用語解説】参照

開発の社会的背景

金属積層造形の工法は、従来の鋳造や鍛造などの工法と比べて、金属部品の軽量化や高機能化、カスタムメイドへの対応、製造時間の短縮ができます。特に航空宇宙などの分野では、加工が難しい材料を使った部品の製造時間の短縮や一体製造によって軽量化できる利点があり、さまざまな部品への積層造形の適用が検討されています。また、金属や樹脂など、さまざまな材料を使った積層造形技術が開発されており、金属積層造形装置の世界累積普及台数は2011年から2021年までに約14倍に増加しました(Wohlers Report 2022年)。さらに、2030年までには年平均成長率は23.9%に達すると予測されており(米 Grand View Research(2022年2月))、金属積層技術は新たな製造技術として期待されています。

金属積層造形では、粒径10〜150 µmの微小な金属粉末が主に使われています。この工法の安定性や造形物の品質は、粉末特性に強く影響されるため、粉末の特性や品質の向上は、高品質な造形物を作るために非常に重要です。金属粉末に含まれる気泡や間隙、金属粉末の充填密度の低下は、造形物内の空隙や亀裂といった内部欠陥の原因になります。そのため、造形材料となる粉末材には、粒径分布が均一で、形状も真球に近く、気泡や間隙も少ない高充填密度が可能な金属粉末であることが求められます。多くの金属粉末は、高い品質基準を満たすために、ガスアトマイズ法で製造されていますが、製造コストが高く、使用できる材料の種類も限られています。そのため、積層造形に適した金属粉末を高い生産性で製造する方法の開発が望まれています。

研究の経緯

産総研では金属積層造形に利用できる材料の種類を増やし、安価で生産性の高い粉末製造技術を実現するために、プラズマによる加熱を使って、非球状の金属粉末から高真球で均一な形状の粒子を製造する研究開発を進めています。水アトマイズ法でできる粉末や破砕粉末は、積層造形に適さない非球状です。これを直流アークプラズマを用いて加工し、真球度の高い粉末が実現すると、積層造形プロセスに必要な粉末の流動性や充填性が向上し、高品質な造形物が作れるようになると考えて開発に取り組みました。さらに、圧力によって気体原子やプラズマ粒子の平均自由工程を変化させることで、副次的に発生する1 µm以下の微細粒子を選択的に分級することが可能になると共に、プラズマを利用することで、プラズマ中のイオンや電子、活性種による粉体表面の濡れ性の向上や不純物除去の効果も期待できると考えています。

研究の内容

直流アークプラズマを使って金属粉体を融点以上の高温に加熱すると、金属粉体の溶融や気化が生じるため、溶融の制御が重要です。加熱過程では、粉体粒子の表面が加熱され、その熱が内部に伝わり、最終的には粉体粒子が溶けて球形の粒子が形成されます。この過程では、粉体粒子の表面と内部に温度差が生じます。表面近くは金属の沸点を超えるため、金属は気化します。この気化した金属が再び凝固して粒径1 µm 以下の微細な粒子ができ、加工した金属粉体に付着することがあります。これにより、真球度や流動性が低下したり、表面に不純物が増えたりします。粉体粒子の球状化効率を向上させるには、プラズマの温度(投入電力)を上げることが効果的ですが、そうすると粉体粒子の表面と内部の温度差が大きくなり、金属の蒸発量が増加します。その結果、再凝固する微細粒子が増え球状の粉体粒子に付着する微細粒子の数も多くなり、充填密度や流動性を悪化させます。

これを解決するために、気流と圧力を制御することで、金属粉体の蒸発と再凝固を管理し、粒径1 µm以下の微細粒子だけを除去するプラズマプロセス技術を開発しました。これにより、加工した金属粉体に微細粒子が付着する前に、効果的に取り除くことが可能となります。

【画像:https://kyodonewsprwire.jp/img/202410218467-O2-W3JsP358】

図1は、開発した装置の写真とプロセスの概要を示しています。このプロセスでは、圧力を制御することで、気体分子の平均自由行程を調整できます。粉体粒子の粒径が平均自由行程より小さくなると、流体抵抗力が指数関数的に減少します。カニンガム補正係数(Cc)によると、常圧時では粒径1 µm付近でCcが1より大きくなり始めるため、粒径1 µm以下になると気体原子の平均自由行程の影響が無視できなくなり、流体抵抗力が低下し始めます。低圧にするほど、流体抵抗力が低下し始める粒径を大きくできます。金属積層造形で使われる粉末の粒径は10〜150 µmであるため、気体分子の平均自由行程を制御することで、数マイクロメートル以下の微細粒子の流体抵抗力を減少させ、効果的に除去することが可能です。本研究では、金属粉体の蒸発から再凝固する微細粒子を、金属粉体粒子に付着する前に除去するために、気流を制御しています。これにより、アークプラズマ加熱源の近くで微細粒子の排出効率が高くなるようにプロセス圧力を調整し、除去気流を発生させる装置を設計しました。その結果、積層造形に用いる直径10〜70 µmの粒子と直径1 µm以下の微細粒子の分離に成功しました。

【画像:https://kyodonewsprwire.jp/img/202410218467-O3-5H757mCy】

図2は、プラズマ処理前後の金属粉体粒子を走査型電子顕微鏡で観察した写真を示しています。この写真から、プラズマ処理後に球状の金属粉体粒子が増加していることがわかります。プラズマ処理後に、真円度が95%以上の球状粒子の割合は、処理前と比べて約 5 倍に増加しました。また、球状粒子の数が増えることで粉末を流動させるのに必要なエネルギーが約半分に減少し、流動特性の向上に成功しました(図3)。

【画像:https://kyodonewsprwire.jp/img/202410218467-O4-g4BPVE8l】

図4は、一般的なプラズマ処理後の金属粉体粒子と、開発した技術を用いて作製した金属粉体粒子を走査型電子顕微鏡で観察した写真を示しています。一般的な手法でプラズマ処理した金属粉体粒子を拡大して観察すると、その表面には多数の微細粒子が付着しているのを確認できます(図4(a))。一方、気流制御と流体の平均自由行程(圧力)の制御技術を用いたプロセスでは、粒径に起因する流体抵抗の違いを利用することで、表面に微細粒子の付着がない球状の金属粉体粒子が得られました。(図4(b))。

【画像:https://kyodonewsprwire.jp/img/202410218467-O5-aC7f2n2W】

図5(左)は未処理の金属粉末(造粒粉末)とプラズマ処理された金属粉末(造粒粉末)を材料として粉末床溶融結合(PBF: Powder Bed Fusion)型の造形装置で作成された積層造形物の写真です。プラズマ処理された金属粉末を材料として造形した場合、その造形面には金属光沢が見られ、表面の粗さ(算術平均粗さ)が改善されていることがわかりました。これはプラズマ処理によって金属粉末の充填密度が向上し、金属粉末間の隙間が少なくなったことで溶融凝固時の体積減少が抑えられた結果であると考えられます。

【画像:https://kyodonewsprwire.jp/img/202410218467-O6-9k6U4j07】

今後の予定

非球状の金属粉末を用いても高品質な積層造形が可能となるように、効果的なプラズマプロセスと造形プロセスの構築をさらに進めていきます。また、積層造形に利用され品質が低下した金属粉末の特性再生技術(リサイクル技術)として、金属粉末の再利用性も含めた積層造形による評価を実施します。金属粉末製造プロセスの低コスト化によって、金属積層造形技術の市場普及に貢献できる産官連携活動を推進していきたいと考えています。

用語解説

プラズマ

気体が高温となって気体分子や気体原子が電離することで正の電荷をもつイオンと電子および、中性粒子が共存し、電気的に中性な状態の集団気体。電離気体とも呼ばれる。

金属積層造形

金属を対象とした3Dプリンティング技術。対象となる製品・部品の3D形状のデータモデルからスライスデータを作成し、金属材料を溶かして固めながら1層ごとに積み重ねて立体形状を作る加工技術。金属材料は、粉末やワイヤーが一般的に用いられ、それら材料を溶かすための熱源には、レーザーや電子ビーム、プラズマなどがある。

充填密度

一定の容積をもった容器に一定の方法で充填した際の粉体重量を充填容器の容積で除した値。この容積の値には粒子間の空隙も含められ、粒子間の空隙が多いほど値は小さくなる。

ガスアトマイズ法

不活性ガス雰囲気中や大気中で高周波誘導加熱などにより金属試料を加熱溶解し、高圧の不活性ガスを吹き付けて金属粉末を製粉する方法。球形に近い形状の粉末が得られる。しかし、微粉末がより大きな粒子に付着したり、高圧ガスの粉体内への巻き込みにより粉体内部に空孔が生じたりすることがある。

水アトマイズ法

ガスアトマイズ法と異なり、溶融した金属に高圧の水を吹き付けて、金属粉末を製粉する方法。生産性はガスアトマイズ法と比較して高いが、粉体形状は非球状で、水との反応により金属粉末の酸素含有量が高い。そのため、一般的に金属積層造形には用いられない。

直流アークプラズマ

熱プラズマの一種。電極間への高電圧の印加で、電極から供給される熱電子や二次電子により、気体の絶縁破壊による放電が維持される。放電中心の温度は数千度以上に達し、溶接や放電加工などの加工技術や電炉にも熱源として適用される。

カニンガム補正係数

気体中を運動する粒子が、気体から受ける流体抵抗力の補正係数。粒径が気体分子、もしくは気体原子が他の分子などと衝突せずに移動する平均の距離と同程度以下になると、気体を連続体とみなした場合と比較して、粒子の流体抵抗力は小さくなる。この流体抵抗力の減少分を補正する係数が、カニンガム補正係数である。

プレスリリースURL

https://www.aist.go.jp/aist_j/press_release/pr2024/pr20241023/pr20241023.html

プレスリリース詳細へ https://kyodonewsprwire.jp/release/202410218467